Liitu meie sotsiaalmeediaga, et saada kiireid postitusi

Sissejuhatus lasertöötlusse tootmises

Lasertöötlustehnoloogia on kiiresti arenenud ja seda kasutatakse laialdaselt erinevates valdkondades, näiteks lennunduses, autotööstuses, elektroonikas ja mujal. Sellel on oluline roll toodete kvaliteedi, tööviljakuse ja automatiseerimise parandamisel, vähendades samal ajal reostust ja materjalide tarbimist (Gong, 2012).

Lasertöötlus metalli ja mittemetalliliste materjalide puhul

Viimase kümnendi jooksul on lasertöötluse peamine rakendusala olnud metallmaterjalide töötlemine, sealhulgas lõikamine, keevitamine ja plakeerimine. Valdkond laieneb aga ka mittemetalliliste materjalide, näiteks tekstiilide, klaasi, plasti, polümeeride ja keraamika töötlemisele. Kõik need materjalid avavad võimalusi erinevates tööstusharudes, kuigi neil on juba väljakujunenud töötlemistehnikad (Yumoto jt, 2017).

Klaasi lasertöötluse väljakutsed ja uuendused

Klaas, millel on laialdased rakendused sellistes tööstusharudes nagu autotööstus, ehitus ja elektroonika, on laserlõikuse oluline valdkond. Traditsioonilised klaasilõikusmeetodid, mis hõlmavad kõvasulamist või teemanttööriistu, on piiratud madala efektiivsuse ja karedate servade tõttu. Seevastu laserlõikus pakub tõhusamat ja täpsemat alternatiivi. See on eriti ilmne sellistes tööstusharudes nagu nutitelefonide tootmine, kus laserlõikust kasutatakse kaamera objektiivikatetes ja suurtes ekraanides (Ding et al., 2019).

Kõrge väärtusega klaasitüüpide lasertöötlus

Erinevat tüüpi klaasid, näiteks optiline klaas, kvartsklaas ja safiirklaas, tekitavad oma hapra olemuse tõttu ainulaadseid väljakutseid. Täiustatud lasertehnikad, näiteks femtosekundiline lasersöövitus, on aga võimaldanud nende materjalide täpset töötlemist (Sun & Flores, 2010).

Lainepikkuse mõju lasertehnoloogilistele protsessidele

Laseri lainepikkus mõjutab protsessi oluliselt, eriti selliste materjalide nagu teraskonstruktsioonide puhul. Ultraviolett-, nähtava, lähi- ja kauge infrapunakiirguse piirkonnas kiirgavaid lasereid on analüüsitud nende kriitilise võimsustiheduse osas sulamise ja aurustumise jaoks (Lazov, Angelov ja Teirumnieks, 2019).

Lainepikkustel põhinevad mitmekesised rakendused

Laserlainepikkuse valik ei ole suvaline, vaid sõltub suuresti materjali omadustest ja soovitud tulemusest. Näiteks UV-laserid (lühema lainepikkusega) sobivad suurepäraselt täppisgraveerimiseks ja mikrotöötlemiseks, kuna need suudavad toota peenemaid detaile. See teeb need ideaalseks pooljuhtide ja mikroelektroonika tööstusele. Seevastu infrapunalaserid on oma sügavama läbitungimisvõime tõttu paksemate materjalide töötlemiseks tõhusamad, mistõttu sobivad need rasketööstuse rakenduste jaoks. (Majumdar & Manna, 2013). Samamoodi leiavad rohelised laserid, mis tavaliselt töötavad lainepikkusel 532 nm, oma niši rakendustes, mis nõuavad suurt täpsust minimaalse termilise mõjuga. Need on eriti tõhusad mikroelektroonikas selliste ülesannete jaoks nagu vooluringide mustrite loomine, meditsiinilistes rakendustes selliste protseduuride jaoks nagu fotokoagulatsioon ja taastuvenergia sektoris päikesepatareide valmistamiseks. Roheliste laserite ainulaadne lainepikkus muudab need sobivaks ka mitmesuguste materjalide, sealhulgas plastide ja metallide märgistamiseks ja graveerimiseks, kus on soovitav suur kontrastsus ja minimaalne pinnakahjustus. Roheliste laserite see kohanemisvõime rõhutab lainepikkuse valiku olulisust lasertehnoloogias, tagades optimaalsed tulemused konkreetsete materjalide ja rakenduste jaoks.

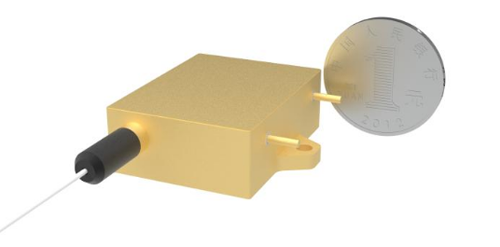

See525 nm roheline laseron spetsiifiline lasertehnoloogia tüüp, mida iseloomustab selgelt eristuv rohelise valguse kiirgus lainepikkusel 525 nanomeetrit. Sellel lainepikkusel töötavad rohelised laserid leiavad rakendusi võrkkesta fotokoagulatsioonis, kus nende suur võimsus ja täpsus on kasulikud. Need on potentsiaalselt kasulikud ka materjalide töötlemisel, eriti valdkondades, mis nõuavad täpset ja minimaalset termilist lööki..Roheliste laserdioodide arendamine c-tasapinnal GaN-substraadil pikemate lainepikkuste suunas lainepikkustel 524–532 nm tähistab lasertehnoloogia olulist edasiminekut. See areng on ülioluline rakenduste jaoks, mis nõuavad spetsiifilisi lainepikkuse omadusi.

Pidevlaine ja modelleeritud laserallikad

Laserdopinguga selektiivsete emitteritega päikesepatareide jaoks kaalutakse pidevlaine (CW) ja modelleeritud kvaasi-CW laserallikaid erinevatel lainepikkustel, näiteks lähiinfrapuna (NIR) lainepikkusel 1064 nm, roheline kiirgus 532 nm juures ja ultraviolett (UV) lainepikkusel 355 nm. Erinevatel lainepikkustel on mõju tootmise kohanemisvõimele ja efektiivsusele (Patel et al., 2011).

Eksimerlaserid lairiba lõhega materjalide jaoks

UV-lainepikkusel töötavad eksimeerlaserid sobivad laia keelutsooniga materjalide, näiteks klaasi ja süsinikkiuga tugevdatud polümeeri (CFRP), töötlemiseks, pakkudes suurt täpsust ja minimaalset termilist mõju (Kobayashi jt, 2017).

Nd:YAG laserid tööstuslikuks kasutamiseks

Nd:YAG lasereid, millel on lainepikkuste häälestamise osas paindlikkus, kasutatakse laias valikus rakendustes. Nende võime töötada nii 1064 nm kui ka 532 nm lainepikkustel võimaldab paindlikkust erinevate materjalide töötlemisel. Näiteks 1064 nm lainepikkus sobib ideaalselt metallide sügavgraveerimiseks, samas kui 532 nm lainepikkus tagab kvaliteetse pinnagraveerimise plastidele ja kaetud metallidele (Moon jt, 1999).

→Seotud tooted:CW dioodpumbaga tahkislaser lainepikkusega 1064 nm

Suure võimsusega kiudlaserkeevitus

Metallide võtmeaugu laserkeevitamisel kasutatakse lasereid lainepikkusega umbes 1000 nm, millel on hea kiire kvaliteet ja suur võimsus. Need laserid aurustavad ja sulatavad materjale tõhusalt, luues kvaliteetseid keevisõmblusi (Salminen, Piili ja Purtonen, 2010).

Lasertöötluse integreerimine teiste tehnoloogiatega

Lasertöötluse integreerimine teiste tootmistehnoloogiatega, näiteks plakeerimise ja freesimisega, on viinud tõhusamate ja mitmekülgsemate tootmissüsteemideni. See integratsioon on eriti kasulik sellistes tööstusharudes nagu tööriistade ja stantside tootmine ning mootorite remont (Nowotny jt, 2010).

Lasertöötlus tekkivates valdkondades

Lasertehnoloogia rakendamine laieneb sellistele tekkivatele valdkondadele nagu pooljuhtide, ekraanide ja õhukese kile tööstus, pakkudes uusi võimalusi ning parandades materjalide omadusi, toote täpsust ja seadmete jõudlust (Hwang jt, 2022).

Lasertöötluse tulevikutrendid

Lasertöötlustehnoloogia edasised arengud keskenduvad uudsetele valmistustehnikatele, tootekvaliteedi parandamisele, integreeritud mitmematerjaliliste komponentide väljatöötamisele ning majanduslike ja protseduuriliste eeliste suurendamisele. See hõlmab kontrollitud poorsusega konstruktsioonide laserkiirtootmist, hübriidkeevitust ja metall-lehtmetalli laserprofiillõikust (Kukreja jt, 2013).

Lasertöötlustehnoloogia oma mitmekülgsete rakenduste ja pidevate uuendustega kujundab tootmise ja materjalitöötluse tulevikku. Selle mitmekülgsus ja täpsus muudavad selle asendamatuks tööriistaks erinevates tööstusharudes, nihutades traditsiooniliste tootmismeetodite piire.

Lazov, L., Angelov, N. ja Teirumnieks, E. (2019). LASERTEHNOLOOGIAPROTSESSIDE KRITIILISE VÕIMSUSTIHEDUSE EELHINNANGU MEETOD.KESKKOND. TEHNOLOOGIAD. RESSURSID. Rahvusvahelise teadus- ja praktilise konverentsi materjalid. Link

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A. ja Bovatsek, J. (2011). Laserdopinguga selektiivsete emitteritega päikesepatareide kiire valmistamine 532 nm pidevlaine (CW) ja moodilukustatud kvaasi-CW laserallikate abil.Link

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. ja Mizoguchi, H. (2017). DUV suure võimsusega laserid klaasi ja CFRP töötlemiseks.Link

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J. ja Kim, K.-S. (1999). Tõhus õõnesisene sageduse kahekordistamine difuusse reflektortüüpi dioodkülgpumbaga Nd:YAG-laserist, kasutades KTP-kristalli.Link

Salminen, A., Piili, H., & Purtonen, T. (2010). Suure võimsusega kiudlaseriga keevitamise omadused.Mehaanikainseneride Instituudi toimetised, C osa: Mehaanikteaduse ajakiri, 224, 1019–1029.Link

Majumdar, J. ja Manna, I. (2013). Sissejuhatus laseriga abistatavasse materjalide valmistamisse.Link

Gong, S. (2012). Täiustatud lasertöötlustehnoloogia uuringud ja rakendused.Link

Yumoto, J., Torizuka, K. ja Kuroda, R. (2017). Lasermaterjalide töötlemiseks mõeldud lasertootmise katsestendi ja andmebaasi arendamine.Lasertehnika ülevaade, 45, 565–570.Link

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. ja Hong, M. (2019). Lasertöötluse in-situ seiretehnoloogia edusammud.SCIENTIA SINICA Physica, Mechanica & Astronomica. Link

Sun, H. ja Flores, K. (2010). Lasertöödeldud Zr-põhise metallklaasi mikrostruktuuriline analüüs.Metallurgia- ja materjalitehingud A. Link

Nowotny, S., Muenster, R., Scharek, S. ja Beyer, E. (2010). Integreeritud laserelement kombineeritud laserkatmiseks ja freesimiseks.Montaažiautomaatika, 30(1), lk 36–38.Link

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. ja Rao, BT (2013). Tulevased tööstuslikud rakendused lasermaterjalide töötlemiseks.Link

Hwang, E., Choi, J. ja Hong, S. (2022). Tärkavad laseriga toetatavad vaakumprotsessid ülitäpseks ja suure saagikusega tootmiseks.Nanoskaala. Link

Postituse aeg: 18. jaanuar 2024