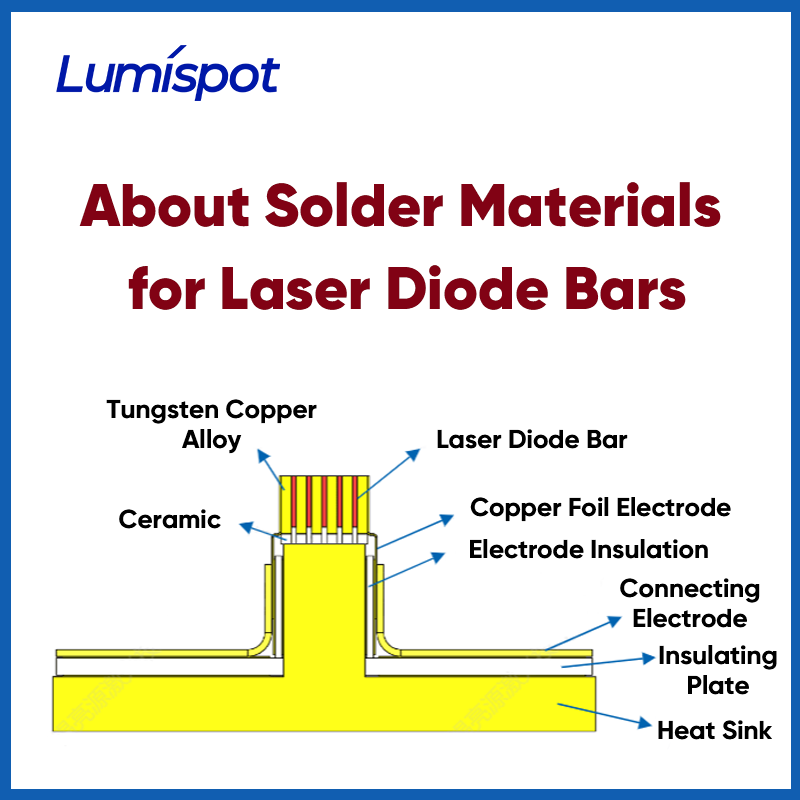

Suure võimsusega pooljuhtlaserite projekteerimisel ja tootmisel on laserdioodvardad valgust kiirgavate üksuste põhielemendid. Nende jõudlus sõltub mitte ainult laserkiipide enda kvaliteedist, vaid ka suuresti pakendamisprotsessist. Pakendamisel kasutatavate erinevate komponentide hulgas mängivad jootematerjalid olulist rolli kiibi ja jahutusradiaatori vahelise termilise ja elektrilise liidesena.

1. Joote roll laserdioodiribades

Laserdioodiribad integreerivad tavaliselt mitu emitterit, mille tulemuseks on suur võimsustihedus ja ranged soojushalduse nõuded. Tõhusa soojuse hajutamise ja struktuuri stabiilsuse saavutamiseks peavad jootematerjalid vastama järgmistele kriteeriumidele:

① Kõrge soojusjuhtivus:

Tagab laserkiibilt tõhusa soojusülekande.

② Hea märguvus:

Tagab kiibi ja aluspinna vahel tiheda sideme.

③ Sobiv sulamistemperatuur:

Hoiab ära tagasivoolu või lagunemise järgneva töötlemise või toimimise ajal.

④ Ühilduv soojuspaisumistegur (CTE):

Minimeerib kiibi termilist pinget.

5. Suurepärane väsimuskindlus:

Pikendab seadme kasutusiga.

2. Laserriba pakendamiseks kasutatavad levinumad joodise tüübid

Järgnevalt on toodud kolm peamist tüüpi jootematerjale, mida tavaliselt kasutatakse laserdioodribade pakendamisel:

①Kulla-tina sulam (AuSn)

Omadused:

Eutektiline koostis 80Au/20Sn, sulamistemperatuur 280 °C; kõrge soojusjuhtivus ja mehaaniline tugevus.

Eelised:

Suurepärane kõrge temperatuuri stabiilsus, pikk termilise väsimuse eluiga, orgaanilise saastumise vaba, kõrge töökindlus

Rakendused:

Sõja-, lennundus- ja tipptasemel tööstuslikud lasersüsteemid.

②Puhas indium (In)

Omadused:

Sulamistemperatuur 157 °C; pehme ja väga vormitav.

Eelised:

Suurepärane termilise tsükli vastupidavus, väike pinge kiibile, ideaalne habraste struktuuride kaitsmiseks, sobib madala temperatuuriga liimimisnõuete jaoks

Piirangud:

Kalduvus oksüdeerumisele; töötlemise ajal vajab inertset atmosfääri, madalam mehaaniline tugevus; ei ole ideaalne suure koormusega rakenduste jaoks

③Komposiitjoodise süsteemid (nt AuSn + In)

Struktuur:

Tavaliselt kasutatakse kiibi all tugeva kinnituse tagamiseks AuSn-i, samas kui In-i kantakse peale parema termilise puhverdamise tagamiseks.

Eelised:

Ühendab suure töökindluse pingete leevendamisega, parandab pakendi üldist vastupidavust, kohandub hästi mitmekesiste töökeskkondadega

3. Jootekvaliteedi mõju seadme jõudlusele

Jootematerjali valik ja protsessi juhtimine mõjutavad oluliselt laserseadmete elektrooptilist jõudlust ja pikaajalist stabiilsust:

| Jootetegur | Mõju seadmele |

| Jootekihi ühtlus | Mõjutab soojusjaotust ja optilise võimsuse järjepidevust |

| Tühjuste suhe | Suuremad tühimikud suurendavad termilist takistust ja põhjustavad lokaalset ülekuumenemist |

| Sulami puhtus | Mõjutab sulamise stabiilsust ja metallidevahelist difusiooni |

| Pindadevaheline märguvus | Määrab sideaine tugevuse ja liidese soojusjuhtivuse |

Suure võimsusega pideva töötamise korral võivad isegi väikesed jootmisvead põhjustada termilist kogunemist, mis omakorda halvendab jõudlust või põhjustab seadme rikke. Seetõttu on kvaliteetse joodise valimine ja täpsete jootmisprotsesside rakendamine ülioluline, et saavutada kõrge töökindlusega laserpakend.

4. Tulevased trendid ja areng

Kuna lasertehnoloogiad tungivad jätkuvalt tööstuslikku töötlemisse, meditsiinikirurgiasse, LiDAR-i ja muudesse valdkondadesse, arenevad laserpakendite jootematerjalid järgmistes suundades:

①Madala temperatuuriga jootmine:

Termiliselt tundlike materjalidega integreerimiseks

②Pliivaba joodis:

RoHS-i ja muude keskkonnaalaste eeskirjade täitmiseks

③Kõrgjõudlusega termilise liidese materjalid (TIM):

Termilise takistuse edasiseks vähendamiseks

④Mikrojootmise tehnoloogiad:

Miniaturiseerimise ja suure tihedusega integratsiooni toetamiseks

5. Kokkuvõte

Kuigi jootematerjalide maht on väike, on need kriitilise tähtsusega ühendused, mis tagavad suure võimsusega laserseadmete jõudluse ja töökindluse. Laserdioodribade pakendamisel on õige jootematerjali valimine ja liimimisprotsessi optimeerimine pikaajalise stabiilse töö saavutamiseks hädavajalik.

6. Meist

Lumispot on pühendunud pakkuma klientidele professionaalseid ja usaldusväärseid laserkomponente ja pakkelahendusi. Omades ulatuslikke kogemusi jootematerjalide valikus, soojushalduse disainis ja töökindluse hindamises, usume, et iga detailitäpsus sillutab teed tipptasemele. Lisateabe saamiseks suure võimsusega laserpakenditehnoloogia kohta võtke meiega ühendust.

Postituse aeg: 07.07.2025