Kaasaegses optoelektroonikatehnoloogias paistavad pooljuhtlaserid silma oma kompaktse konstruktsiooni, kõrge efektiivsuse ja kiire reageerimiskiiruse poolest. Neil on oluline roll sellistes valdkondades nagu side, tervishoid, tööstuslik töötlemine ning sensori- ja kaugusemõõtmine. Pooljuhtlaserite jõudluse arutamisel jäetakse aga sageli tähelepanuta üks pealtnäha lihtne, kuid äärmiselt oluline parameeter – töötsükkel. See artikkel käsitleb töötsükli kontseptsiooni, arvutamist, tagajärgi ja praktilist tähtsust pooljuhtlaserite süsteemides.

1. Mis on töötsükkel?

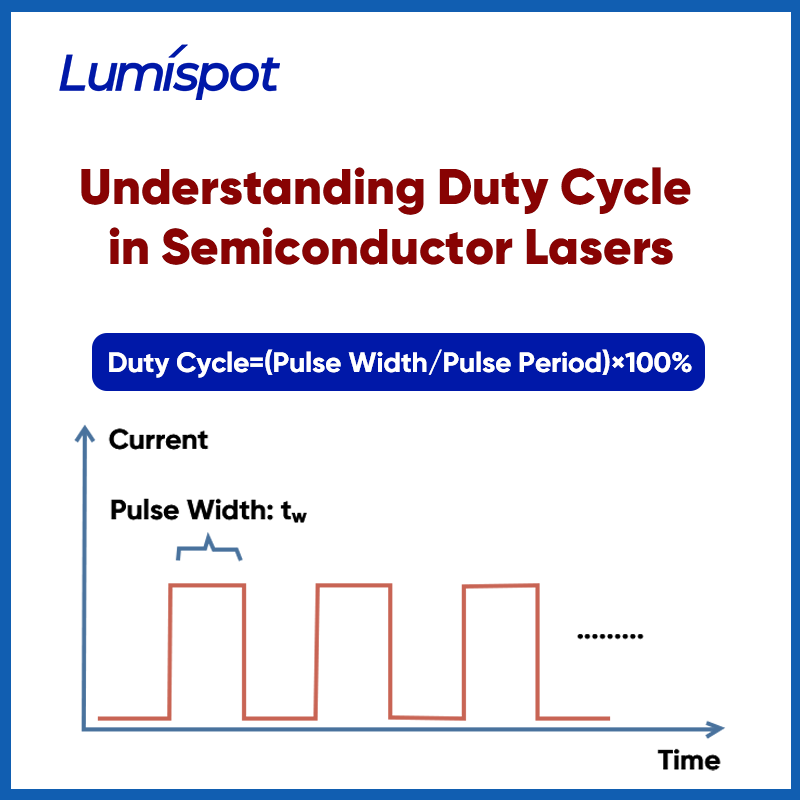

Töötsükkel on mõõtmeteta suhe, mida kasutatakse, et kirjeldada aja osakaalu, mille jooksul laser on korduva signaali ühe perioodi jooksul sisse lülitatud olekus. Tavaliselt väljendatakse seda protsendina. Valem on: Töötsükkel = (impulsi laius)/Impulsi periood)×100%. Näiteks kui laser kiirgab iga 10 mikrosekundi järel 1 mikrosekundilise impulsi, on töötsükkel: (1 μs/10 μs)×100%=10%.

2. Miks on töötsükkel oluline?

Kuigi see on vaid suhtarv, mõjutab töötsükkel otseselt laseri soojushaldust, eluiga, väljundvõimsust ja üldist süsteemi konstruktsiooni. Vaatleme selle olulisust lähemalt:

① Soojushaldus ja seadme eluiga

Kõrgsageduslike impulssoperatsioonide puhul tähendab madalam töötsükkel pikemat impulssidevahelist väljalülitusaega, mis aitab laseril jahtuda. See on eriti kasulik suure võimsusega rakendustes, kus töötsükli reguleerimine võib vähendada termilist pinget ja pikendada seadme eluiga.

② Väljundvõimsuse ja optilise intensiivsuse reguleerimine

Kõrgem töötsükkel annab suurema keskmise optilise väljundvõimsuse, samas kui madalam töötsükkel vähendab keskmist võimsust. Töötsükli reguleerimine võimaldab väljundenergiat peenhäälestada ilma tippvoolu muutmata.

③ Süsteemi reaktsioon ja signaali modulatsioon

Optilistes side- ja LiDAR-süsteemides mõjutab töötsükkel otseselt reageerimisaega ja modulatsiooniskeeme. Näiteks impulsslaseri kauguse mõõtmisel parandab õige töötsükli seadistamine kaja signaali tuvastamist, suurendades nii mõõtmise täpsust kui ka sagedust.

3. Töötsükli rakendusnäited

① LiDAR (laseriga tuvastamine ja kauguse mõõtmine)

1535 nm laserkaugusmõõtmismoodulites kasutatakse tavaliselt madala töötsükli ja suure impulsi tippvõimsusega konfiguratsiooni, et tagada nii pikamaa avastamine kui ka silmade ohutus. Töötsükleid reguleeritakse sageli vahemikus 0,1% kuni 1%, tasakaalustades suurt tippvõimsust ohutu ja jaheda tööga.

② Meditsiinilised laserid

Sellistes rakendustes nagu dermatoloogilised ravimeetodid või laserkirurgia põhjustavad erinevad töötsüklid erinevaid termilisi efekte ja terapeutilisi tulemusi. Kõrge töötsükkel põhjustab pidevat kuumenemist, samas kui madal töötsükkel toetab kohest impulss-ablatsiooni.

③ Tööstuslik materjalide töötlemine

Lasermärgistamisel ja -keevitamisel mõjutab töötsükkel seda, kuidas energia materjalidesse ladestub. Töötsükli reguleerimine on graveerimissügavuse ja keevituse läbitungimise kontrollimise võti.

4. Kuidas valida õige töötsükkel?

Optimaalne töötsükkel sõltub konkreetsest rakendusest ja laseri omadustest:

①Madal töötsükkel (<10%)

Ideaalne suure pinge ja lühikese impulsiga rakenduste jaoks, näiteks kauguse mõõtmine või täppismärgistamine.

②Keskmise koormusega (10–50%)

Sobib suure kordussagedusega impulsslasersüsteemidele.

③Suur töötsükkel (>50%)

Läheneb pidevlaine (CW) tööle, mida kasutatakse sellistes rakendustes nagu optiline pumpamine ja side.

Muude arvestatavate tegurite hulka kuuluvad termilise hajumise võime, juhtahela jõudlus ja laseri termiline stabiilsus.

5. Kokkuvõte

Kuigi väike, on töötsükkel pooljuhtlaserite süsteemide peamine disainiparameeter. See mõjutab mitte ainult jõudlust, vaid ka süsteemi pikaajalist stabiilsust ja töökindlust. Tulevaste laserite arendamisel ja rakendamisel on töötsükli täpne juhtimine ja paindlik kasutamine üliolulised süsteemi tõhususe suurendamiseks ja innovatsiooni võimaldamiseks.

Kui teil on laserparameetrite kujundamise või rakenduste kohta lisaküsimusi, võtke meiega julgelt ühendust või jätke kommentaar. Oleme siin, et aidata!

Postituse aeg: 09.07.2025